De nombreux clients utilisent notre polariscope pour détecter le stress interne des produits en plastique PC qui se produisent pendant la production, tels que les lunettes de soleil, les pare-brise, les masques pour les yeux, etc. Avec la présence d'une contrainte résiduelle, on trouve souvent une déformation du produit, un astigmatisme, une mauvaise transparence et des fissures. Les raisons du stress interne sont présentées ci-dessous:

La contrainte interne des produits PC est principalement causée par une contrainte d'orientation et une contrainte de température, et parfois également liée à un démoulage incorrect. Après l'orientation des macromolécules à l'intérieur des produits moulés par injection, une contrainte interne est susceptible de se produire, entraînant une concentration de contrainte. Pendant le moulage par injection, la masse fondue est rapidement refroidie et la viscosité de la masse fondue est plus élevée à une température plus basse, et les molécules orientées ne peuvent pas être complètement assouplies. La contrainte interne ainsi générée a un impact sur les propriétés mécaniques et la stabilité dimensionnelle du produit. Par conséquent, la température de fusion a la plus grande influence sur la contrainte d'orientation. Lorsque la température de fusion est augmentée, la viscosité de la matière fondue diminue. Ainsi, la contrainte de cisaillement et l'orientation diminuent. De plus, le degré de relaxation de la contrainte d'orientation est plus élevé à des températures de fusion élevées. Mais lorsque la viscosité diminue, la pression transmise par la vis de la machine de moulage par injection à la cavité du moule augmente, ce qui peut augmenter le taux de cisaillement et entraîner une augmentation de la contrainte d'orientation. Si le temps de maintien est trop long, la contrainte d'orientation augmentera. L'augmentation de la pression d'injection entraînera également une augmentation de la contrainte d'orientation due à la contrainte de cisaillement et à la vitesse de cisaillement. L'épaisseur du produit affecte également la contrainte interne. La contrainte d'orientation se rétrécit avec l'épaisseur croissante du produit. Parce que le produit à paroi épaisse se refroidit lentement, la matière fondue se refroidit et se détend dans la cavité pendant une longue période, et les molécules orientées ont suffisamment de temps pour revenir à un état aléatoire. Si la température du moule est élevée, la matière fondue se refroidira lentement, ce qui peut réduire la contrainte d'orientation.

Les plastiques soumis à une contrainte de température ont une grande différence de température entre la température de fusion et la température du moule pendant le moulage par injection, ce qui rend la matière fondue près de la paroi du moule plus rapidement, entraînant une répartition inégale des contraintes dans le volume du produit. En raison de la grande capacité de chaleur spécifique et de la faible conductivité thermique du PC, la couche de surface du produit refroidit beaucoup plus rapidement que la couche interne. La couche de coque solidifiée formée à la surface du produit gênera le retrait libre de l'intérieur lorsqu'il continuera à refroidir. En conséquence, le produit générera une contrainte de traction à l'intérieur du produit. Pendant ce temps, la couche de surface génère une contrainte de compression. Plus la contrainte générée par le retrait du thermoplastique est importante, plus la contrainte générée par le compactage du matériau dans le moule est faible. Autrement dit, le temps de maintien est court et la pression de maintien est faible, ce qui peut réduire considérablement la contrainte interne.

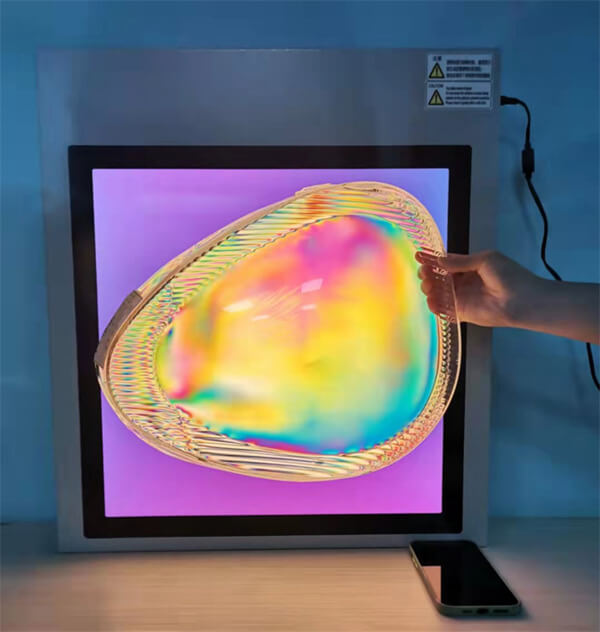

La forme et la taille du produit ont également une grande influence sur la contrainte interne. Plus le rapport entre la surface et le volume du produit est élevé, plus le refroidissement de la surface est rapide et plus la contrainte d'orientation et la contrainte de température sont importantes. La contrainte d'orientation est principalement générée dans la couche superficielle mince du produit. Par conséquent, on peut considérer que la contrainte d'orientation devrait augmenter à mesure que le rapport de la surface du produit à son volume augmente. Si l'épaisseur du produit est inégale ou si le produit a des inserts métalliques, il est facile de produire une contrainte d'orientation. Ainsi, les inserts et les portes doivent être fixés sur la paroi épaisse du produit. D'après l'analyse ci-dessus, on peut voir qu'en raison des caractéristiques structurelles du plastique et de la limitation des conditions du processus de moulage par injection, il est impossible d'éviter complètement la contrainte interne. Cependant, il existe de nombreuses méthodes pour réduire la contrainte interne ou pour que la contrainte interne soit répartie uniformément dans le produit. Afin de vérifier si une pièce PC a même une distribution résiduelle des contraintes, un ordinateur de pochePolariscopeSera un équipement pratique. Il permet d'observer la distribution des contraintes dans les pièces de moulage transparentes en temps réel.